王海洋

(昆山调峰电力有限公司)

导读:

由油雾引起的柴油机曲轴箱爆炸,即使不考虑人身伤害,也会造成严重的经济后果。

通常油雾由主轴瓦、连杆大端轴瓦烧伤引起,随着柴油机气缸内喷压、爆压不断提高,也开始出现活塞组件疲劳破坏导致更严重的曲轴箱爆炸,结果不仅要更换活塞总成、气缸套,甚至要更换曲轴。

由此可见,安装油雾探测自动保护装置,并在日常柴油机中修、大修时对重负荷运动件探伤检测就显得特别重要。

以下是某大功率柴油机电站主机曲轴箱油雾爆炸事故分析。

一、相关参数

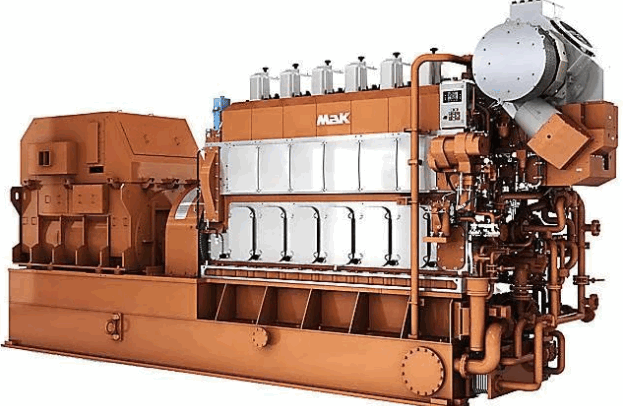

该柴油机为MAK8M601C、四冲程、8缸直列式、缸径580mm、冲程600mm、燃重油。

1、运行参数

额定功率9800kW,额定转速428(r/min),平均有效压力2.23MPa,Z高燃烧压力 16MPa,压缩比13.15,每天按95%额定功率全自动程控连续运行12至15h,累计运行1.6万h。

2、维护保养

按MAK维修手册,在MAK工程师指导下,周期性完成3000h保养、6000h中修、9000h保养、1.2万 h大修、1.5万h保养项目。

3、爆炸相关部件

曲轴箱防爆阀为自动闭合阻燃式、0.02MPa开启、贺尔碧格产;活塞总成德国KS公司产;活塞销材质为低碳合金钢、表面渗碳淬火、外径 240mm、内孔80mm、长490mm、重156kg;活塞群材质为铸造铝合金;气缸套材质为合金铸铁、内孔表面软氮化处理。

二、故障经过

1、故障现象

3号机进入16000h运行时段后,某日开机运行数小时各参数正常,负荷平稳,至12:54时曲轴箱突然发生爆炸,机侧黑烟滚滚,机工马上按下紧急停机手柄,再手动起动电动滑油泵、淡水泵,防止柴油机部件过热 ,此刻发现滑油自动反冲洗滤器超频次动作反冲,暗示滑油系统不明颗粒物过量。

经保险公司许可,打开机体防爆门检查,发现1缸严重拉缸,气缸套下方四周、油底壳布满铝合金颗粒。

2、 1缸部件损坏程度

(1)活塞顶

各环槽很干净、没有积炭,但拉缸时受熔着金属挤压,环槽严重变形,镀 铬层脱落,活塞环在槽内卡死不能动,切断后敲出。

(2)活塞裙

外圆80%以上面积出现热熔性粘着深度(1~3mm)磨损且磨痕与气缸套中心线平行,活塞销座孔被活塞销断口轧压变形。

(3)活塞销

在活塞裙内卡死、无法转动,两端止动卡簧变形无法拆卸,Z后破坏活塞裙才取出,活塞销开放式折断成两截销内孔有一处面积8mm×50mm渗碳表层脱落 (平行于销中心线),其平行立面断口处有一深30mm宽 50mm边缘分明的疲劳磨损亮带,由此亮带沿轴向展伸出整个不规则大断面。

(4)气缸套

内孔表面粘附有大量的铝合金熔化皮,与孔铸铁表面呈胶着状态,手工无法剥离,送专业缸套厂珩磨后,内孔椭圆度达0.6mm(应<0.3mm)。无法修复。

(5)连杆总成小端衬套

Miba产三金属轴瓦,经活塞销断口切挤,表面铅镀层与镍栅完全破坏,铜铅合金底层完全呈现并深损,参照Miba公司轴瓦比较 图谱,不能使用,后通过锯开取下再浸液氮冷装新衬套。

三、故障原因分析

1、 现象分析

柴油机在95%额定负荷(单缸1160kW)运行 ,活塞销突然折断,其断口轧入连杆小端衬套及活塞裙销座孔,两端也被卡簧卡住,无法转动,致使活塞无法在上下往复运动中 自由摆动,其裙部下缘与缸套内孔由柔性 面接触变成刚性线接触,过大的表面接触应力破坏了气缸油膜而产生干磨损。

摩擦热会合下窜的高温燃气,很快使活塞裙部铝合金固熔并剥落,熔着部位又被没有停止的上下运动撕裂,产生磨粒 (小颗粒由自动滤器反冲去分油机分离,大颗粒后由机工进曲轴箱从油底壳清出)成为加剧表面磨损的磨料。

磨料在运动中堵塞了4只气缸油出油孔,经磨料的堆积、过热、挤压 ,又造成活塞环槽变形,所有活塞环在槽中卡死无法回缩和张开,气缸套也因热变形、内孔椭圆度 由 0.1mm增大至 0.6mm,气缸下部气封彻底破坏,高温高压燃气直接下冲进入曲轴箱与滑油油雾混合 (滑油气化温度约200℃,闪点 270~350℃),油雾浓度达到可燃混合比即发生爆炸。

2、原因分析

柴油机运行中活塞销突然折断引发曲轴箱爆炸可以认定。

但制造商认为活塞销折断是使用方运行方式不当、过载引起,但我方认为与部件材质有关。

理论依据如下:

(1)材质与金相组织

大功率柴油机活塞销一般由低碳合金钢锻制后加工,表面渗碳淬火后精磨至0.2μm的粗糙度,渗碳层一般是1~2mm厚的马氏体组织。

如碳含量过高,渗碳层易出现大量块状、网状碳化物,使脆性增加,容易在气缸正常燃烧压力冲击下剥落,而渗碳层过薄易引起表面疲劳剥落。

(2)设计应力

按设计理论及应力场分析。

活塞销负载时所受Z大压应力与拉应力均在内孔表面的不同点上,故损坏一般自内孔 表面开始。然后沿内孔的长度方向发展产生裂纹(可观察断销内孔表面的脱落层)。

(3)可靠性及寿命

按制造商使用说明书,活塞组件大修期3万 h(累计运行时间未达3万小时可不拆检)、经济寿命6~7.2万h,此次活塞销运行1.6万 h就发生折断,失效期大大提前,不正常。

四、防范措施

(1)定期拆检活塞销。

按MAK维修手册,活塞销检查属不定期项 目,为防同类事故再发生,公司主动对三台机组所有活塞销进行拆检。

发现1号机3缸、7缸活塞销内孔有肉眼可见纵向裂纹,先着色探伤确认,后超声波探伤 ,裂纹长120mm、深50mm,如继续使用 ,还会发生二次曲轴箱爆炸。

据此,公司自行规定:每逢柴油机周期性6000h中修、12000h大修,必须拆解活塞组件、对所有活塞销表面进行探伤检查。

(2)安装油雾探侧报警装置。

每台机安装德国SCHAller产VN115/93型油雾探测器,在运行中监测曲轴箱内油雾浓度,在部件严重损坏之前自动报警触发停机避免机损事故。

(3)加装主轴瓦温度监视。

五、结论

因三台机气缸总数24只,运行1.6~1.8万小时,就有3只活塞销(一只已折断)出现裂纹,德国KS公司一个批次产品失效率达12.5%,实属少见。

经MAK公司与我司认可,有裂纹未断开的1号机活塞送往船业公认权威检测机构“新加坡动力科技有限公司”,解剖进行金相、晶状组织检测。

测鉴定结论如下:活塞销由于疲劳断裂损坏,主要原因是内孔硬化层下有一簇氧化杂质;活塞销铬含量、硬度、硬化深度不符合标准,晶状图显示有带状及不规则簇状铁素体,导致材质物理及化学性质不均匀,降低抗疲劳强度。

据此结论,MAK公司改用德国MAHLE(马勒)公司活塞总成,并优惠供我司一套活塞总成、两只活塞销、一只气缸套,保证机组继续安全运行。

(来源:柴油机)