谭潇骁

在生产中经常会出现这样一个误区:设备只是保障部门,只要设备还能运转,就不会停产,这导致设备维护改善的时间和资金投入不足,设备部门也陷入四处救火、穷于应付的被动恶性循环。在设备故障出现初期征兆的时候进行维护,远比造成停机后再维修造成的损失和投入成本要小得多。

目前采用人工巡检及定期维修的方式,以预防和减少设备故障的发生。

其中人工现场巡检,存在以下缺陷:

1、采用纸质单据记录巡检,效率低下,错误漏检在所难免;

2、纸质数据共享不便,统计汇总耗时耗力,无法满足随时查看的需求;

3、现场巡检往往建立在日常经验基础上,缺乏科学定量的指标和对设备故障的预知性;

4、巡检工作完全依赖工人的自觉性和责任感,无法避免“假巡检”;

5、对设备的健康状态没有精确的掌控,容易造成漏检或过度维修。

而定期设备维修,也存有以下不足之处:

1、维修通常要等到停车检修才可进行;

2、由于缺少提前预警,一旦出现故障,对设备损伤较大;

3、维修成本高昂,需大量维修人力;

4、需长时间存放大量备品备件。

针对以上不足之处,电化厂设备科提出引入重点设备智能在线监控管理系统,通过监控设备关键部件的运行状态,基于数据采集系统、大数据的积累、云平台计算分析,实现对设备提前预警,减少设备异常停机,在线提供故障解决方案和技术指导。

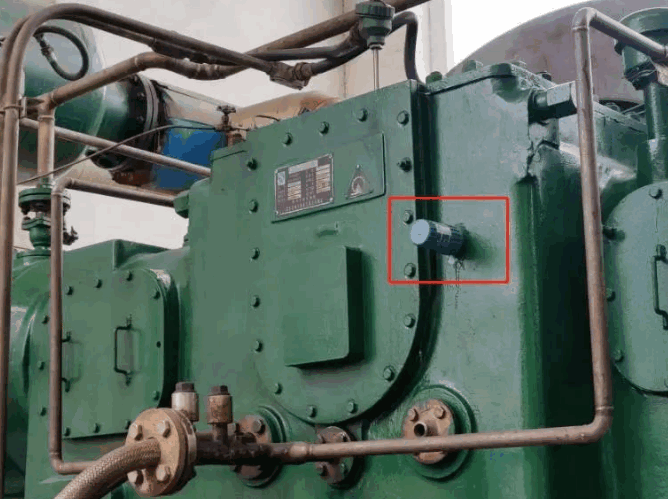

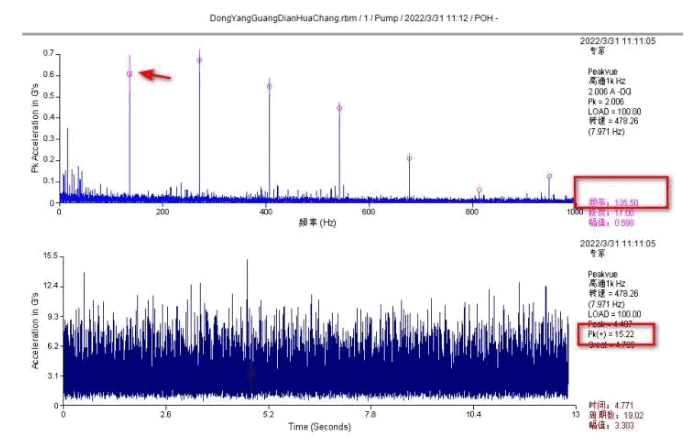

例如2022年在电化厂氯碱车间的氯氢工段,巡检人员通过智能监测设备PeakVue的振动分析,发现氢压泵的泵自由端轴承存在外圈中期磨损,并伴有轴承润滑不良。因为及时发现设备存在的隐患,避免了非计划停机造成的更大损失。

我们通过新技术、新工具,分析积累的基础数据,评估出设备的亚健康状态,提前维护,大大减少设备维护成本。例如在氯碱车间使用的带有振动传感器的智能点检仪,就像给医生配了“智能听诊器”一样,通过数秒的监测振动,结合内置的频谱分析模型,就可以准确、快速的判断出设备健康状态、故障征兆原因,对故障诊断起到重要辅助作用。这样,设备管理人员的职责从原来的坏了再修,转向如何保障设备健康运行的专业维保维护工作,进入良性循环。

来源:乳源东阳光精益学院

(版权归原作者或机构所有)