作者:

成都高新区正通特种材料厂总经理 郑文龙

成都高新区正通特种材料厂总工程师 刘嵘

四川大学教授 熊计

轴承技术和产业已有百多年历史,时至今日,轴承材料基本上还是由钢和陶瓷占统治地位。当前,随着科学技术的进步,目前的轴承材料难适应新技术条件的要求。须引进和创造新的材料,填补当前轴承的不足和短板。

近十年来,我们应用几种高耐磨材料,尝试开发高端轴承,现将实践和理论的研发情况报告如下:

一、新材料解决了现代轴承不能解决的问题

十年前,国家x重大科技工程项目,需要轴承干磨(无润滑剂),温度700C度,使用寿命>40年。试遍了国内外所有高端轴承,都不能达到这一技术要求。我们以WC基合金材料为基础,研究该新材料的配方,经过七年反复试验研究,其干磨寿命是进口钢轴承的16倍,达到了该环境下的全部技术要求,经使用系统测试认定,在该系统中使用寿命可达到85年。首次开拓了该材料在滚动轴承上的应用,解决了现轴承不能解决的问题。

二、本材料与现用轴承材料的性能比较优势

这是一种以WC、TiC、TiNC基为主的合金材料。在首次运用成功的基础上,为进一步研究其在轴承领域应用的可行性,我们对其性能与当今轴承材料性能进行了理论和实验对比:

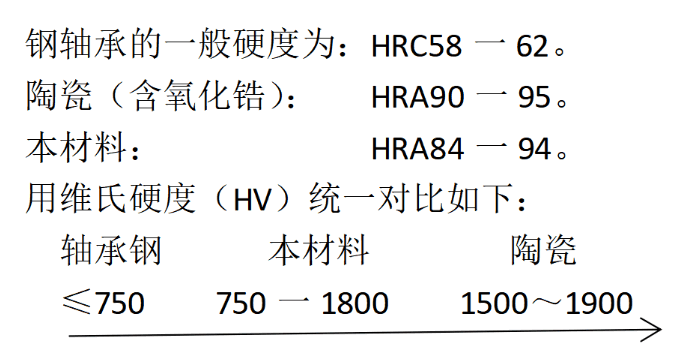

1、硬度对比

由上不难看出,本材料硬度高于轴承钢,高硬部分与陶瓷相当。从直线坐标上看,其硬度介于钢和陶瓷之间。显然,本材料在硬度上填补了现有轴承的空缺,又比轴承钢高了一个领域。硬度虽然不能完全决定轴承的寿命,但它是轴承寿命的基因。基因强,寿命高。强大的基因性能,必然为轴承带来更高寿命效果。

2、耐磨性对比。

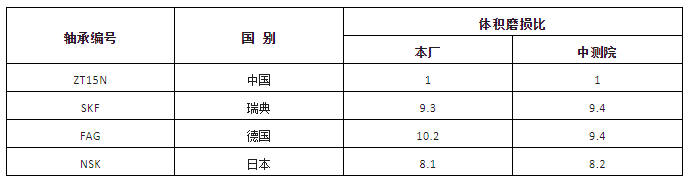

在中国测试技术研究院的监测下,我们用本企业WC基ZT15材料与瑞士SKF,德国FAG,日本NSK6005轴承材料进行了上100次的对磨试验。试验结果如下表。

本材料和钢轴承磨失比表

由上表可见,在本厂和中国测试研究院合作经上百次的共同测试统计结果。均匀地反映出,本材料(ZT15N)耐磨性是瑞典SKF的9.3倍,德国FAG9.4倍,日本NSK8.1倍。注:本材料在WC基材料中,耐磨性属中下水平,更好的材料耐磨性>本材料10倍或以上。

3、耐温性对比

本材料与进口轴承钢进行了两项温度耐磨试验。

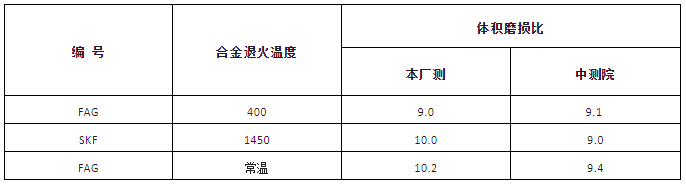

3.1 退火后耐磨性试验

把本材料分别放在450C度,1450度真空退火一小时后,与轴承钢进行了30多次磨损对比试验。结果汇总如下表:

注:本企业ZT15N磨损量为1。

由上表可见,本材料无论在常温下,还是经450C度,1450C度退火,与进口轴承钢对磨磨失量都是基本一致的。磨损比为:1:9.0一9.4,较均匀。实验证明,本材料耐磨性与退火温度无关。其耐磨寿命不受退火温度影响。

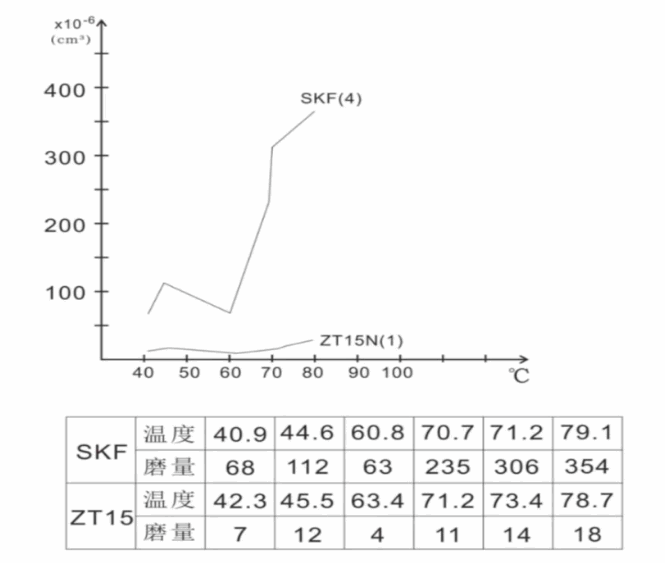

3.2 本材料与轴承钢在升温中耐磨性对比图:

上图是本材料与进口轴承钢在连续升温中测得的磨损曲线。上曲线为进口轴承钢,随温升磨损曲线爬升很快,显示轴承钢随温升磨损量增大。轴承钢耐磨性受温度影响极大。下曲线为本材料升温磨损曲线。曲线显示,本材料磨损性不受升温影响。

4、断裂韧性

断裂韧性是指材料的脆性或韧性。量化指标为单位横切面积承受的冲击力。延伸到轴承与静载荷力密切相关。作为轴承材料,这是一个重要指标。遗憾的是我们没有时间和条件,统一两材料领域检测标准,系统检测实验,收集和整理本材料和轴承钢的基础断裂韧性和形态断裂韧性系统数据。以及断裂韧性与轴承静、动载荷的关系(这些基础数据后续正在跟进)。目前虽然缺乏这些系统基础实验数据,并不完全影响本材料在轴承上的推荐和应用。我们可以针对需要具体开发的轴承,试验首先满足强度要求,再配以相应的耐磨性。历史实验数据也告诉我们,本材料的断裂韧性远高于陶瓷。在此性能上,本材料取代陶瓷材料无任何技术?的问题。本材料数十年来,长期应用在高速破、粉碎机锤头,大中小冲击机,风钻钻头,冲压模,盾构机刀头,轧辊上,其抗冲击力剪切力在实践中得到了证实。至少目前在中,低载荷轴承上完全可用。待断裂韧性进行系统实验,分析,对比后,再推广到冲击性强的领域。

5、耐腐蚀性

轴承钢耐腐蚀性差,不锈钢耐磨性差,陶瓷强度极差。本材料不锈蚀,抗氧化,高耐磨,比陶瓷强度高3一8倍。较全面适应做高防腐的轴承。在腐蚀领域,干磨领域内可广泛应用。

6、其它性能

抗疲劳断裂是轴承的重要指标。据有关资料报道,陶瓷抗疲劳断裂是轴承钢的十倍。本材料与陶瓷弹性模量相当。抗疲劳性与陶瓷同样优秀。

在高精度精密机械中,轴承会受环境温度和自转产生的温度影响,热膨胀系数大的,会降低精密度和稳定性。本材料的热膨胀系数相当于轴承钢的1/3。因此,本材料轴承比钢轴承在精密机械和仪器中的精度和稳定性更高。

上列这些性能正是轴承需要的性能。且多数性能已超现在轴承材料。

三、本材料的制作特征和质量

本材料属粉沫冶金。材料主要由硬质相(WC、TiC、TiCN)、金属粘接相(Co、Ni)、添加剂Ta、V、Mo、Cr……的碳化物组成(注:添加剂助力本材料的耐温,耐腐蚀,自润滑,晶相组织稳定,结构致密等)。影响材料的物理力学性能主要由上述成分,量比,及金属晶粒度决定。通俗地讲,配方设计决定性能。其特征如下:

1、本材料是由多种材料组成的群体性组合材料。它可以组配成千万种配方及相应的性能,满足轴承在不同使用环境下的需要。这与现轴承钢GCr15,SiC材料的单一性能有极大的差别和优势。

2、它的不同配方,可使材料的耐磨性以5,10,20倍于轴承钢的变化。同样也可以使其它性能有不同的变化。如强度可以是SiC的2—8倍的变化。可以根据使用需要,在尺寸不变条件下,调节配方,在设计上提高轴承强度。

3、在首先满足强度的需要下,满足其它性能要求。达到各项性能的均匀。其优势更在于,组合产生综合性能更好的轴承。

4、本材料的理化性能指标(硬度,强度,抗疲劳,抗腐蚀…)主要由配方决定。有稳定的生产工艺,生产因素基本上不影响其性能。这与轴承钢不同,除材料性能外,受制造,加工性能影响也较大。本材料配方能更好的,有效的,掌控自生的性能。

5、本材料在生产工艺稳定下,性能由配方决定。配方全部可量化,因此,由本材料制作轴承,其质量的可靠性和一致性,能得到充分保证。材料性能的指标量化,可控精度高,如:

硬度公差可控到<1度。

强度公差可控到±50N。

密度公差可控到0.05以内。

金相组织<Ao2Bo2Coo。晶粒度可控。

由此能有效地保证本轴材料质量。

四、加工研发现状

硬度HRA>84,HRC>70属硬质材料。加工难度大。尤其是轴承加工。之前,世界上没有人用该材料加工出滚动轴承。通过几年的努力,我们完成了全部加工工艺的探索。解决了难度极大的勾道,防尘盖槽的加工。特别是勾道的适圆,勾摆,勾形,粗糙度达到P4级是巨大的突破。批量加工也基本贯通。

与钢轴承加工不同的是从毛坯到成品的工艺路线:仅有粗磨→精磨→超精磨。没有钢轴承那样长的工艺加工路线及相应的设备和严密的质量控制。

本材料的滚动体可用SiC,Zr02,TiCN基材料球。实现了滚动体和套圈都是高耐磨,耐高温,耐腐蚀材料的统一。与传统的钢套,陶瓷球不相匹配的短板耐磨轴承,有质的变化。

五、本材料轴承的经济性

本轴承的材料成本是轴承钢的10一20倍。加工成本相应也较好。本材料轴承的成本缺乏竞争力是不争的事实。但从应用价值和使用成本仍然有其优势。

1、解决现有轴承不能解决的问题。如本文前述的干磨,高温,高寿命轴承。

2、解决现有轴承的短板。如涡扇发动机轴承,钢套配陶瓷轴承失效快。采用本材料轴承,套圈和滚动体都是高耐磨,耐高温材料,导弹巡航距离,可以数倍至数十倍的增加。

3、环境差轴承寿命过短。如山里破碎砂石机,制沙机,轴承寿命3一5个月左右。用本轴承可以>15~24个月。

4、长寿命可以解决维修成本高,降低综合成本。当前钢轴承售价真正的白菜价,但换轴承的人工成本远高于轴承成本。延长使用寿命。减少更换次数,可以大大降低轴承使用成本。仅少更换一次,至多两次。本轴承的使用成本就低于现在白菜价轴承。生产本轴承产业,就能长寿命中获取维修利润,解决轴承低效益问题。

5、随着本技术的研发深入,水平提高,预计本轴承将与不少设备同寿命。特别是高精密设备。由此产生的效益,不仅限于经济。

如,机床轴承寿命现为5一10年,本轴承可以轻易提高5倍使用寿命。

据了解风电轴承寿命有5一10年,每换一次再使用寿命仅1.5~2.年。本轴承提高五倍寿命,就可提高风电设备使用年限从20年提高到25一50年。

轴承的使用寿命提高,具有长江后浪推前浪的作用,促进技术的全面推高和发展。

6、为了降低一般轴承的成本,本企业正开发镶嵌轴承,进一步降低本材料轴承价格。该轴承仅在勾道处用本材料,其余保留轴承钢,可以使普通轴承仅增加10一100元成本,寿命可以增加5~10倍。构建一个节约,物尽其用的社会。

7、本材可以回收,循环使用。轴承材料实际消耗<10%。90%可以回收再利用,且回收价格不菲,目前是10一15万/吨。

六、我们的愿望

正如本年度诺贝尔奖获得者克劳泽说,科学发现是全人类的财富。

本材料轴承才刚刚开始,体量弱小。我们深知本企业及人员对轴承专业的理论,生产,应用知识严重不足。要想达到项目服务于人类的目的,我们必须依靠现有的国内强大的轴承产业,学协会,研究机构。希望更多的专家,学者,院校,研究所,企业参与本轴承的研发。更希望学协会和政府予以支持。

(来源:中轴协轴承工业,版权归原作者或机构所有)